Монтаж труб в системах водоснабжения и отопления.

Медь

Медный трубопровод пожалуй, является лидером среди элитных трубопроводов. Медные трубы обладают антибактериальными свойствами, выдерживает высокие давления и температуру. Медные трубы не боятся ультрафиолета (как полипропилен), имеет низкий коэффициент теплового расширения. Медный трубопровод на паяных твёрдым припоем выдерживает нагрузки до 40 атмосфер и температуру до 600 градусов Цельсия, его можно замоноличивать в пол и стены (но в этом случае надо предусмотреть защиту от истирания при колебаниях температуры теплоносителя, вариантов много: применить трубу в оболочке, гофро-трубу, изоляцию и т.д. )

Важным свойством меди является ее универсальность. Никакой другой материал, применяемый в быту и на производстве, не может сравниться с медью в многосторонности ее применения. Медные трубы и фитинги одного стандарта применяются для всех видов инженерных коммуникаций - для снабжения питьевой водой, газообразным и жидким газом, топливом в холодильных системах, системах отопления, кондиционирования. Широкий ассортимент выпускаемых труб и фитингов позволяет спроектировать и смонтировать систему, оптимально отвечающую требованиям конкретного объекта.

Важным свойством меди является ее универсальность. Никакой другой материал, применяемый в быту и на производстве, не может сравниться с медью в многосторонности ее применения. Медные трубы и фитинги одного стандарта применяются для всех видов инженерных коммуникаций - для снабжения питьевой водой, газообразным и жидким газом, топливом в холодильных системах, системах отопления, кондиционирования. Широкий ассортимент выпускаемых труб и фитингов позволяет спроектировать и смонтировать систему, оптимально отвечающую требованиям конкретного объекта.

Про надёжность применения медных труб говорит тот, факт, что их используют в теплообменнике газовых водонагревателей, тормозных системах автомобилей, гидравлике самолётов.

Медь практически целиком подвергается повторной переработке (это полностью подтверждается привычными для нас сообщениями в средствах массовой информации о хищениях меди).

Достоинства меди в водоснабжении

- Медь - бактериостатична. Благодаря антибактериальным свойствам - это единственный материал, который может противостоять инфильтрации загрязнений в городских сетях водоканала.

- Сантехническая медь устойчива к воздействию хлорки.

- В случае скрытой прокладки труб (укладывания труб водоснабжения внутрь стены), медная труба в полимерной оболочке надежно защищена от блуждающих токов.

Достоинства меди в отоплении

- 80% систем отопления в нашей стране однотрубные. Чтобы в последнем радиаторе последовательной цепочки была температура хотя бы 70С, на входе в здание она должна около 120С. По нормам, температура воды в тепловых водяных сетях городов, в зимний период, не должна падать ниже 70С и может достигать 150С. Многие полимеры (металлопласт, полипропилен), по своим техническим характеристикам, не предназначены для использования в системе с температурой свыше 95С. Медь выдерживает температуру до 300С.

- Медные трубы, в зависимости от сортамента, выдерживают давление 200-400 атм, при этом с самим паяным соединением ничего не случиться. В сравнении, металлопласт не выдерживает давления выше 6 атм. При этом рабочее давление в системе отопления многоэтажных домов 6-8 атм.

- Медь терпимо относиться к замораживанию. Мягкая медная труба выдерживает в среднем три-четыре цикла замораживания.

Недостатки меди

- Медные трубы без какой-либо защиты (полимерная оболочка, теплоизоляция) нельзя замоноличивать в стены и пол, т.к.:

- это приводит к наружной коррозии, которая повреждает трубы насквозь;

- трубы выходят из строя из-за абразивного износа. Причем происходит это задолго до окончания заявленного производителем срока годности.

- система подвержена воздействию блуждающих токов, которые «прошивают» медные трубы насквозь, оставляя в трубах многочисленные микроскопические трещины;

- Cочетание разных материалов в системе (например, подводка труб к радиаторам– медная, а радиаторы отопления - алюминиевые) приводит к местной электрохимической коррозии. В случае соединения медных труб с любыми теплопроводами из других металлов (особенно алюминия) необходимо для соединения использовать латунные переходники или арматуру.

Полипропилен

Систему из полипропилена можно использовать для систем внутреннего водоснабжения и отопления: холодная питьевая вода, холодная техническая вода, горячая вода, циркуляционные линии (отопление, теплый пол).

Предполагаемый срок эксплуатации полипропиленовой трубопроводной системы 50 лет при условии правильного выбора материала, правильном применении выбранного материала и правильном монтаже.

Системы из полипропилена можно прокладывать:

Системы из полипропилена можно прокладывать:

- в штробах;

- в инсталляционных перегородках;

- в полах, потолках, стенах;

- вдоль стен (открыто или под покрытием).

Условия монтажа системы водоснабжения и системы отопления трубами из полипропилена во многом похожи, но есть и различия.

Так, при монтаже системы водоснабжения из полипропилена важно учесть необходимость труб компенсировать линейное расширение. А после монтажа необходимо обеспечить механическую защиту смонтированной системы.

При монтаже замкнутой системы (системы отопления, теплого пола) используют армированные трубы. Армированные полипропиленовые трубы благодаря алюминиевому слою имеют значительно меньший коэффициент линейного расширения, большую жесткость и большую механическую сопротивляемость.

Преимущества полипропиленовых труб

- Отсутствие коррозии;

- Отсутствие заиления;

- Гигиеническая безвредность (полипропилен абсолютно нетоксичен и безукоризнен с бактериологической точки зрения);

- Экологически безвреден (возможность вторичной переработки или безвредного сжигания).

- Низкие потери давления по длине (на трение);

- Низкая теплопроводность;

- Хорошо выдерживает перепады температуры и давления;

- Химическая стойкость;

- Плохая электропроводимость;

- Гибкость;

- Низкая масса;

- Легкий, быстрый и чистый монтаж;

- Бесшумность;

- При условии правильного применения, срок эксплуатации полипропиленовых труб - 50 лет.

Недостатки полипропиленовых труб

- Человеческий фактор, при задержке при разогреве и стыковки, расплавленный полипропилен наплавляется внутрь труб, и понять где и почему система сработает практически невозможно.

- По сравнению с другими пластиковыми трубами полипропилен достаточно капризен на ударно-механические воздействия.

- Есть мнение, что при температуре перекачиваемой среды более 60С, идет интенсивное старение полипропилена, вследствие чего он становится хрупким.

Сшитый полиэтилен

Основными областями применения полиэтиленовых труб являются:

- холодное водоснабжение (трубы из полиэтилена высокой плотности);

- горячее водоснабжение и отопление (трубы из сшитого полиэтилена);

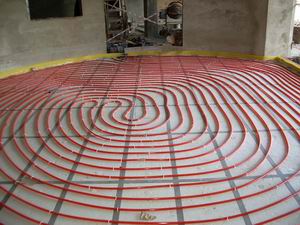

- полы с подогревом (трубы из сшитого полиэтилена);

- газоснабжение (специальные марки полиэтилена с маркировкой газ);

- системы дренажа.

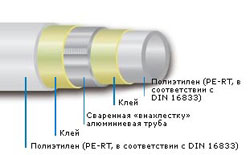

Материал PE-X

Материал PE-X получают путем сшивки полиэтилена (PE). Исходным сырьем является высокомолекулярный полиэтилен высокой плотности с линейной структурой и повышенной прочностью. По этой причине уже сам исходный материал характеризуется высокими ударной прочностью и ударной вязкостью.

Материал PE-X получают путем сшивки полиэтилена (PE). Исходным сырьем является высокомолекулярный полиэтилен высокой плотности с линейной структурой и повышенной прочностью. По этой причине уже сам исходный материал характеризуется высокими ударной прочностью и ударной вязкостью.

Существуют три способа производства труб из сшитого полиэтилена. Приняты следующие условные обозначения способов производства и труб, получаемых при их применении: PEX-a; PEX-b и РЕХ-с.

PEX-a

Образование поперечных связей происходит за счет возникновения активных радикалов под воздействием перекиси, вводимой в полиэтилен на стадии приготовления композиции.

Применяются два способа производства труб:

- со сшивкой полиэтилена в процессе экструзии при течении полимера в формующем инструменте;

- со сшивкой полиэтилена после экструзии под воздействием инфракрасного излучения с длинами волн, избирательно воздействующими на перекись и вызывающими ее активацию без существенного нагрева и размягчения полиэтилена.

В обоих случаях для производства используются трубная линия со стандартным набором агрегатов. Отличие заключается в том, что в первом случае используется поршневой экструдер с удлиненным формующим инструментом, а во втором обычный шнековый экструдер, после которого устанавливается нагревательная печь.

PEX-b

Сшивание молекул полиэтилена происходит путем прививки к полиэтилену групп силанольных соединений и последующей обработки водой с образованием силаксановых связей.

Сшивание молекул полиэтилена происходит путем прививки к полиэтилену групп силанольных соединений и последующей обработки водой с образованием силаксановых связей.

Существуют два способа производства силанольно сшитых труб:

- двух стадийный способ, при котором на первой стадии осуществляется прививка к полиэтилену силанольных соединений (осуществляется на предприятиях, производящих полиэтилен), а на второй стадии представляющую обычную экструзию, в этот полиэтилен вводится катализатор сшивки;

- при одностадийном способе (модификации которого незначительно отличаются друг от друга) в экструдер подаются сразу полиэтилен, силан, активатор прививки и катализатор сшивки.

В обоих случаях для производства труб используются стандартных трубные линии на базе одношнековых экструдеров. После экструзии, при которой степень сшивки составляет не более 15%, необходимо производить дополнительную обработку водой при повышенной температуре для достижения степени сшивки, предписанной стандартом. При этом необходимо иметь в виду, что этот процесс достаточно длительный, например, для труб с толщиной стенки 10 мм при температуре 800С время обработки составляет порядка 12 суток.

В обоих случаях для производства труб используются стандартных трубные линии на базе одношнековых экструдеров. После экструзии, при которой степень сшивки составляет не более 15%, необходимо производить дополнительную обработку водой при повышенной температуре для достижения степени сшивки, предписанной стандартом. При этом необходимо иметь в виду, что этот процесс достаточно длительный, например, для труб с толщиной стенки 10 мм при температуре 800С время обработки составляет порядка 12 суток.

РЕХ-с

Под воздействием ускоренных электронов и вторичного гамма-излучения происходит разрыв химических связей, образование свободных радикалов, которые рекомбинируют создавая поперечные связи между макромолекулами.

Производство труб по этому способу разделяется на две самостоятельные, стадии: изготовление труб на обычных трубных линиях и последующая обработка высокими энергиями, главным образом, на ускорителях электронов.

Производство труб малых диаметров и соответственно толщин стенок не вызывает технологических трудностей, не снимая при этом проблемы технического, организационного и экономического характера, связанные с создание и эксплуатацией оборудования радиационной сшивки.

Увеличение толщины стенок свыше 3-4мм требует принятия специальных мер.

Трубные марки полиэтилена высокой плотности для достижения требуемой степени сшивки требуют облучение дозой порядка 15-20Мрад. При этом поглощенная доза в 1 Мрад разогревает полиэтилен на 50С.

Избежать перегрева возможно двумя путями:

- осуществить многократный прогон трубы через ускоритель, что требует дополнительные затраты на оборудование и снижает производительность процесса;

- использовать композиции полиэтилена, содержащие сенсибилизирующие добавки, снижающие требуемую дозу облучение до 10Мрад, что в свою очередь существенно увеличивает стоимость исходного сырья.

Для получения равномерной сшивки трубы, как по толщине, так и по периметру, ускоритель должен иметь специальные развертки пучков электронов. Для труб толщиной стенки 10мм требуются ускорители с энергией 3Мев, для 15мм - 5Мев при мощности порядка 50-100КВт. Стоимость таких ускорителей достигает 1,5 - 2млн. долларов США. Нельзя также забывать о необходимости создания дорогостоящей защиты ускорителя от проникающей радиации.

Для получения равномерной сшивки трубы, как по толщине, так и по периметру, ускоритель должен иметь специальные развертки пучков электронов. Для труб толщиной стенки 10мм требуются ускорители с энергией 3Мев, для 15мм - 5Мев при мощности порядка 50-100КВт. Стоимость таких ускорителей достигает 1,5 - 2млн. долларов США. Нельзя также забывать о необходимости создания дорогостоящей защиты ускорителя от проникающей радиации.

Достоинства сшитого полиэтилена

- Коррозионная устойчивость: отсутствие поверхностной коррозии, а также образования трещин при напряжении;

- Отсутствие отложений: материал труб PE-X не способствует образованию на своей поверхности твердых отложений, т.е. не вызывает зарастания труб;

- Плохая проводимость звука: значительно слабее звук, по сравнению с металлическими трубами;

- Обладает памятью формы;

- Устойчивость к высоким температурам и давлению;

- Высокая устойчивость к абразивному износу;

- Очень высокая ударная вязкость даже при низких температурах;

- Низкая теплопроводность;

- Токсикологическая и физиологическая безопасность.

Недостатки сшитого полиэтилена

- неустойчивость к воздействию поверхностно-активными веществами;

- повышенная кислородопроницаемость (кислород попадает в систему отопления и водоснабжения, в результате ускоряются процессы коррозии, разрушая радиаторы и котлы);

- стоимость производства труб резко возрастает при изготовлении труб больших диаметров, и это является одной из причин того, что в большинстве случаев их диаметр не превышает 32 мм;

- опыт эксплуатации полиэтиленовых труб выявил ряд случаев повреждения стенок грызунами

Трубы из сшитого полиэтилена соединяются при помощи обжимных металлических муфт.